Технологии

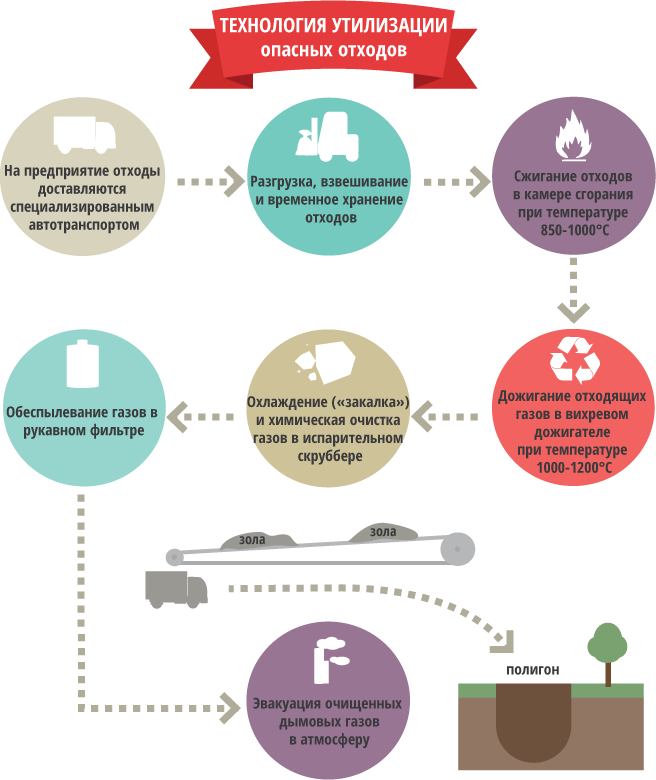

В основе схемы термической утилизации отходов – метод сжигания при высоких температурах в специально сконструированных печах. Высокотемпературные печи отапливаются продуктами сгорания природного газа. Для обеспечения безопасности процесса производится дожигание, а также химическая очистка отходящих запыленных газов.

На предприятие отходы доставляет специализированный автотранспорт.

Разгрузка отходов производится механизированным способом в закрытом помещении цеха, оборудованного герметичными бетонными полами, для предотвращения возможности попадания отходов в окружающую среду. При приемке отходов производится взвешивание и визуальный осмотр отходов, полученные данные, сверяются с данными, указанными в товарно-транспортных накладных. Производится входной радиологический контроль.

Далее, в соответствии с производственной программой, поступающие отходы в зависимости от их вида и состояния направляются либо непосредственно в отделение сырья для термической утилизации, либо в специальный склад-холодильник для временного хранения.

Предназначенные для утилизации жидкие отходы доставляются в емкостях с герметичной крышкой для предотвращения возможности разлива при транспортировке, разгрузке и временном хранении отходов. Увлажненные твердые отходы поступают на обезвреживание упакованными в герметичную тару.

Агрегат сжигания включает в себя камеру сгорания, вихревой дожигатель, скруббер и выполнен из металлического кожуха, изнутри футерованного огнеупорным кирпичом. Он оборудован автоматизированными газовыми горелками, шлюзовой камерой, толкателем и устройством для выгрузки золы.

Предназначенные для уничтожения твердые отходы из отделения сырья с помощью специального электромеханического транспортера доставляются непосредственно в загрузочный шлюз печи и затем подвергаются сжиганию при температуре 850-1000°С.

Объем бункера загрузочного устройства позволяет ограничивать габариты разовой партии отходов, подаваемых в загрузочный шлюз.После попадания отходов в шлюзовую камеру с попеременно открывающимися заслонками, они проваливаются на подовое пространство перед колосниковой решеткой, а затем при помощи гидравлического толкателя перемещаются по камере сгорания.

Распыливание жидких отходов осуществляется высоконапорной пневматической форсункой при помощи сжатого воздуха. Жидкие отходы так же могут подаваться на сжигание совместно с реагентами для нейтрализации кислых компонентов.

Сжигание отходов производится в две стадии.

На первой стадии, на колосниковой решетке в режиме неполного сгорания (коэффициент избытка воздуха ~ 0,6) осуществляется озоление отходов. Температурный режим в камере сгорания на уровне 850-1000°С поддерживается за счет собственной теплоты сгорания отходов и автоматизированной газовой горелкой.

Воздух в печь подается от вентилятора через патрубок, расположенный в подколосниковом пространстве и через ворошитель, установленный над колосниками. Такая организация дутья обеспечивает глубокое проникновение воздуха в слой отходов на колосниковой решетке и эффективное окисление органических компонентов. Перед подачей в печь поток воздуха попутно используется для охлаждения патрубка выгрузки золы.

Образующаяся при сжигании отходов зола с колосниковой решетки ссыпается в футерованный контейнер, установленный на откатной тележке.

На второй стадии, газы, образующиеся при сжигании отходов, поступают в вихревой дожигатель (камеру дожига), где при температуре 1000-1200°С происходит окончательное дожигание продуктов неполного сгорания. Воздух в дожигатель подается вентиляторами. Поддержание температурного режима в дожигателе обеспечивается путем регулирования подачи дутьевого воздуха и автоматизированной газовой горелкой.

Объем камеры дожигателя и отводящего газохода рассчитан из условия пребывания выходящих из печи дымовых газов после последней подачи воздуха в течение 2 сек при температуре не менее 1000°С.

Стабильность температурного режима процесса сжигания обеспечивается путем сжигания с небольшим расходом дополнительного топлива — природного газа. Автоматические блочные горелки для сжигания газа установлены в камере сгорания и в вихревом дожигателе.

Дымовые газы из дожигателя по газоходу направляются в испарительный скруббер. Орошение скруббера осуществляется технической водой с добавкой реагентов - раствора NaOH, что обеспечивает охлаждение дымовых газов и нейтрализацию кислых компонентов.

Охлажденные дымовые газы поступают для обеспыливания в рукавный фильтр. Далее очищенные газы дымососом направляются в дымовую трубу. Дымосос обеспечивает транспортировку дымовых газов по всему тракту установки, включая агрегат сжигания.

Главное преимущество метода высокотемпературной утилизации отходов – это максимально быстрый нагрев отходов (скорость зависит от их состава) до температуры в 850° – 1000°С. Воздействие продуктов сжигания природного газа обеспечивает полное термическое уничтожение материалов, а дожигание полученных газов в вихревом дожигателе вкупе с резким охлаждением («закалкой») и химической очисткой гарантирует безопасность эвакуируемых в атмосферу газов для окружающей среды.